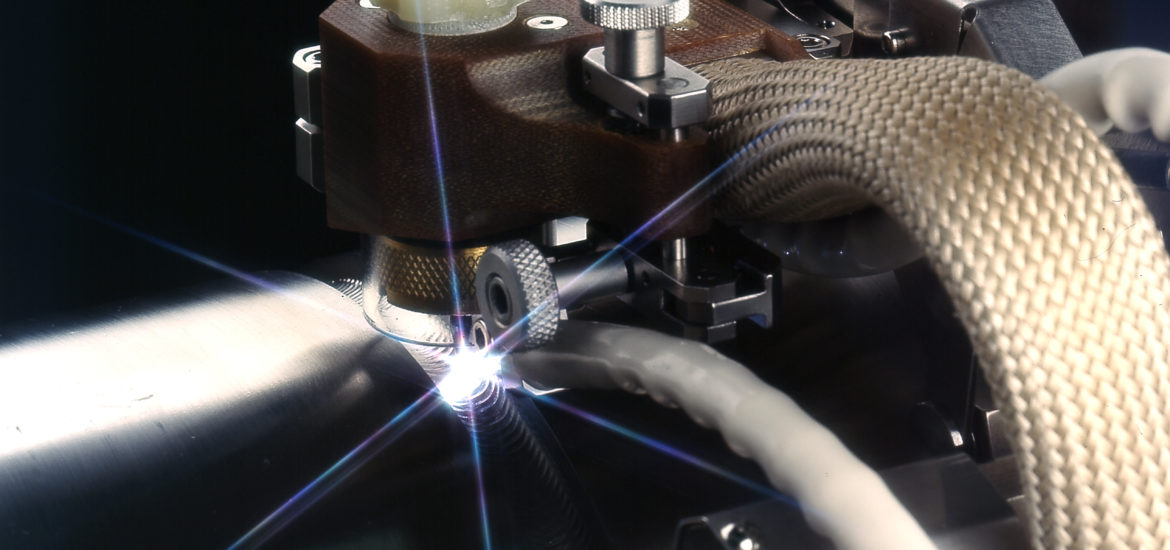

Die Königsdisziplin des WIG-Schweißens: Optimierung der Schweißergebnisse durch die korrekte Auswahl hochwertiger Wolframelektroden

Die Anpassung aller Parameter an die jeweilige WIG-Anwendung ermöglicht eine bis zu sechsmal längere Standzeit und dadurch Ressourceneinsparungen von mehr als 350 Prozent im Vergleich zur Verwendung von unspezifischen No-Name-Elektroden. Dies gelingt allerdings nur mit dem entsprechenden Know-how, der korrekten Auswahl und der Verwendung von hochwertigem Wolfram. Drei zentrale Elemente lassen sich auf diese Weise optimieren: der Schweißprozess an sich, die chemischen Eigenschaften der verwendeten Wolfram-Legierung und das Schleifverfahren für die Elektrodenspitze.

Steigende Anforderungen an den Schweißprozess

Viele Hersteller und Verarbeiter von Metallrohren und -leitungen sehen sich im heutigen industriellen Umfeld strengeren Anforderungen an die Schweißnahteigenschaften gegenüber, als dies in der Vergangenheit der Fall war. Die Halbleiterindustrie benötigt beispielsweise schmalere Schweißnähte mit feinen Oberflächen auf der Innenseite von Edelstahl-Leitungen. Diese Rohre transportieren hochreine Gase, die toxisch, entflammbar oder korrosiv sind, weshalb die im Schmelzschweißverfahren hergestellten Schweißnähte korrosionsbeständig und sauber verarbeitet sein müssen, um einen störungsfreien Durchfluss zu ermöglichen. Außerdem reizen Konstrukteure aus allen technischen Disziplinen immer häufiger die Grenzen der technischen Machbarkeit aus, beispielsweise durch die Verringerung von Rohrwandstärken auf das notwendige Minimum. Der sauberen Verarbeitung der Schweißnähte kommt dadurch eine immer höhere Bedeutung im Hinblick auf Sicherheit und Standzeit der Produkte zu.