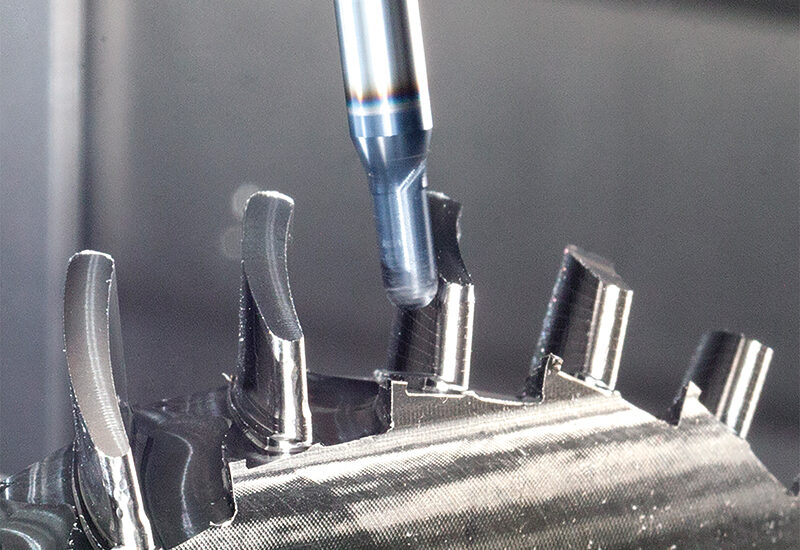

Hochgeschwindigkeitsbearbeitungen wurden erst durch die Entwicklung von Werkzeugmaschinen mit hohen Dreh- und Lineargeschwindigkeiten möglich. Heute sind sie aus der Zerspanung nicht mehr wegzudenken. Bearbeitungsmethoden wie das Schälfräsen kombinieren die Vorteile großer Schnitttiefen (bis zu 5xD) mit einer geringen Schnittbreite (bis zu 0,2xD). Erforderlich dafür ist das geeignete Werkzeug.

Der Erfolg des Schälfräsens beruht auf mehreren Vorzügen. Zum einen reduziert die geringere Schnittbreite die Wärmebelastung an der Schneidkante. Im Vergleich zu herkömmlichen Fräsmethoden kann der Anwender damit Schnittgeschwindigkeit und Vorschub deutlich erhöhen. Zum anderen verringert sich die radiale Schnittkraft, die für Biegekräfte und Vibrationen verantwortlich ist. Dadurch besticht die Fräsmethode mit einer hohen Prozessstabilität und großen Schnitttiefen.

Ein solches Verfahren steigert die Produktivität. Es begünstigt beispielsweise einen gleichmäßigen Verschleiß entlang der gesamten Schneidkante, wodurch sich die Standzeit spürbar erhöht. Aufgrund der geringen Eingriffsbreite kann der Anwender einen hohen Vorschub fahren, um die optimale Spandicke zu erhalten.

Das Schälfräsen kommt beim Erzeugen tiefer Schultern und Kavitäten oder beim Restfräsen zum Einsatz. Bei diesem Prozess werden verschiedene schwer zugängliche Bereiche wie Hohlraumecken mit einem kleineren Werkzeug ausgearbeitet.

Geringer Verschleiß durch trochoidales Fräsen

Fortschritte in der CNC- und CAM-Technik führten zu einer weiteren Zerspaninnovation: Beim trochoidalen Fräsen ist das Werkzeug schmaler als der eigentliche Schnitt. Es bewegt sich entlang einer spiralförmigen Bahn anstelle einer linearen Vorschubbewegung und trägt aufgrund der geringen Eingriffsbreite vergleichsweise dünne Späne ab. Dadurch wirken kleinere Zerspanungskräfte auf das Werkzeug, die sich auf die gesamte Schneidenlänge verteilen. Das spart Zeit bei der Bearbeitung und minimiert den Verschleiß.

Diese Fräsvariante ist fester Bestandteil der Bearbeitung von harten und schwer zerspanbaren Werkstoffen, insbesondere Titan und hoch hitzebeständige Superlegierungen. Durch die deutlich geringere Werkzeugbelastung eignet sich das Verfahren auch in der Kleinteilebearbeitung und verbessert die Fräsleistung unter instabilen Bedingungen, beispielsweise an labilen oder dünnwandigen Werkstücken oder Werkstückaufspannungen.